Genereren en evalueren van mogelijke oplossingen

Nu de te mechaniseren taak bekend is zullen in de volgende fase ideeŽn moeten worden gegenereerd en geŽvalueerd. Hiervoor is een combinatie van creativiteit, technisch inzicht en een systematische keuzetechniek noodzakelijk

1 Inleiding

Tijdens het ontwerpproces zullen oplossingen voor het gestelde probleem gevonden moeten worden. Hierbij heeft de ontwerper enerzijds te maken met het intuÔtieve denken, waarbij niet verklaard kan worden hoe een bepaalde oplossing tot stand is gekomen, en anderzijds het logische denken, waarbij op een meer systematische wijze oplossingen worden gegenereerd. Verder is de ontwerper voor een groot gedeelte afhankelijk van zijn eigen inzicht, ervaring en kennis over wat reeds voorhanden en te koop is.

Vaak zal het zo zijn dat er meerdere mogelijke oplossingen zijn. In dat geval zal er op een objectieve wijze tussen deze alternatieven gekozen moeten worden. Hierbij is het van belang dat de ontwerper voldoende kennis heeft om de verschillende alternatieven juist te beoordelen. Hierbij is het noodzakelijk een kostencalculatie te maken van de ontwikkelingskosten en de bouwkosten. Deze kosten zullen immers mede de kostprijs van het eindproduct bepalen. Deze kostprijs is bepalend voor het voortzetten van de ontwikkeling. Verder

zullen, voordat een keuze gemaakt kan worden, mogelijke knelpunten tot in detail onderzocht moeten worden. Het kan hiervoor noodzakelijk zijn om:

reŽle modellen te maken, al of niet op schaal (modelregels)

- rekenmodellen te maken voor simulatie op een rekenmachine en

- prototypes van delen van machines, waarvan de werking niet volledig bekend is, op een proefopstelling kritisch te testen.

2 Genereren van oplossingen

Voor het genereren van oplossingen zijn diverse methoden en technieken ontwikkeld, welke als volgt ingedeeld kunnen worden:

- Conventionele hulpmiddelen

- IntuÔtieve methoden

- Systematische Methoden

2.1 Conventionele hulpmiddelen

De conventionele hulpmiddelen zijn een betrouwbare basis voor vele vernieuwingen. Men kan hierbij gebruik maken van de kennis en ervaring die binnen en buiten het bedrijf zijn opgedaan. Voorbeelden van conventionele hulpmiddelen zijn:

- Literatuur- en octrooionderzoek

- Analyse van bekende technische systemen

- Metingen en modelonderzoek

- Systematische ordening van bestaande gegevens over machines

- Gebruik van catalogi

Vooral analyse van bekende technische systemen biedt in de praktijk betrouwbare en voorspelbare oplossingen. Hiertoe kan men zoeken naar vergelijkbare oplossingen in het eigen bedrijf, via vakbeurzen en door literatuuronderzoek in vakbladen.

2.2 IntuÔtieve methoden

IntuÔtieve ontwerpmethoden zijn methoden waarbij getracht wordt de creativiteit van de ontwerpers te prikkelen door mentale remmingen welke de creativiteit belemmeren, weg te nemen. Deze methoden zorgen veelal voor een groot aantal oplossingen waarvan vele na een eerste evaluatie afvallen.

Voorbeelden van intuÔtieve methoden zijn:

Voorbeelden van intuÔtieve methoden zijn:

* Brainstorming (Rickards, 1990)

* Brainwriting of Methode 635

* Synectics (Prince, 1970)

* Checklists (Bono, 1971)

Hiervan worden "brainstorming" en "brainwriting" het meest toegepast.

2.3 Brainstorming

Tijdens een Brainstormsessie worden spontaan en weinig kritisch een groot aantal ideeŽn gelanceerd door een groep personen. Veel van deze ideeŽn worden na evaluatie verworpen, maar er bestaat de kans dat er tussen de ideeŽn een oplossing zit waar normaliter nooit aan gedacht zou worden (Rawlinson, 1971).

Voor een brainstormsessie gelden de volgende richtlijnen:

- Kritiek (zie verboden uitspraken in kader) is niet toegestaan; het aantal ideeŽn is in dit stadium belangrijker dan de kwaliteit.

- Evaluatie van de ideeŽn moet in geschieden in een separate bijeenkomst. In ieder geval mogen de ideeŽn niet tijdens de sessie worden geŽvalueerd.

- De leider mag niet gaan interpreteren (zijn eigen uitleg geven en daardoor zijn eigen denkbeelden opdringen).

- De leider moet zijn eigen oplossingen voor zich houden.

- Bouw voort op ideeŽn van anderen.

- Probeer met alternatieven te komen.

- Lange stiltes laten oplossen door de groep, eventueel een pauze inlassen.

- De leider moet de participatie van alle deelnemers bewaken (assertiviteit bevorderen).

- Voorkom groepssamenstellingen met een te groot status- of competentieverschil.

- Zorg dat de groep bestaat uit zowel experts als leken.

- Zorg voor een goede, ontspannen sfeer (humor zorgt voor veel creativiteit)

- Laat een sessie niet langer dan 20-30 minuten duren.

2.4 Brainwriting of de 6-3-5 methode

In tegenstelling tot de veelal luidruchtige Brainstormsessie, worden bij Brainwriting de ideeŽn op papier gezet. Hierdoor wordt een overheersende rol van dominante personen voorkomen.

De werkwijze is vrijwel gelijk aan een Brainstormsessie. Ook nu komt er een groep personen bijeen. Elk van de personen krijgt een vel papier met daarop een schets van ťťn deelprobleem en wordt verzocht oplossingen te schetsen of op te schrijven. Na ongeveer 5 minuten worden de bladen doorgegeven. De ontwerper kan nu, geÔnspireerd door de ideeŽn van zijn buurman, nieuwe oplossingen toe voegen.

De 6-3-5 methode is een brainwriting-sessie, waarbij 6 personen 3 oplossingen moeten opschrijven en de vellen 5 maal door moeten geven, waarna de andere personen trachten hier 3 ideeŽn aan toe te voegen. Hierdoor ontstaan in een korte tijd 108 oplossingen voor het gestelde probleem.

Voordelen van brainwriting zijn:

- Er hoeft niet te worden gesproken en gediscussieerd, waardoor het risico van dominantie van een persoon geringer is;

- er is een betere mogelijkheid van creatieve inbreng door personen welke niet zo op de voorgrond durven te treden;

- door het uitblijven van discussie is de bijeenkomst van kortere duur en effectiever ("werken" i.p.v. gezellig samenzijn).

Een nadelen zijn dat personen in korte tijd meerdere ideeŽn moeten kunnen lanceren en dat ze onvoldoende tijd krijgen voor het beter overdenken van de vraagstelling.

2.5 Synectics

Oplossingen voor een probleem worden vaak gevonden doordat twee situaties toevallig met elkaar worden geconfronteerd: enerzijds de probleemstelling en anderzijds een situatie welke vrijwel niets met het probleem te maken heeft (Gordon, 1961) (Roozenburg, 1991). Dit is het bekende principe dat een ontwerper plots op een idee komt terwijl hij met iets heel anders bezig was. Gordon heeft reeds in de zestiger jaren getracht dit principe te gebruiken voor het ontwikkelen van een ontwerpmethode. Deze methode, synectics, gaat uit van twee fasen in het creatieve denkproces:

1. Maak het vreemde vertrouwd

2. Maak het vertrouwde vreemd

Het idee achter deze stappen is het volgende: in de eerste fase wordt het probleem beter bekeken en onderzocht, zodat men vertrouwd wordt met het probleem. Doordat de ontwerper nu zo vertrouwd is met het probleem zal de creativiteit echter belemmerd zijn. Daarom zal de ontwerper moeten vervreemden van het probleem door nieuwe wegen te vinden om het probleem op te lossen. Gordon geeft daarvoor vier mogelijkheden:

1. Persoonlijke analogie

De ontwerper probeert zich te verplaatsen in het probleem

2. Directe analogie

Er wordt gezocht naar een verwant probleem uit een andere industrie, een andere situatie of uit het verleden van het bedrijf. Zelfs de dierenwereld kan een bron van inspiratie zijn.

3. Symbolische analogie

De ontwerper probeert het probleem te beschrijven op symbolische wijze. Een bekend voorbeeld daarvan zijn schema's waardoor de probleemstelling abstracter wordt weergeven.

4. Fantasie analogie

De ontwerper probeert in dit geval de meest ideale onwerkelijke oplossing voor het probleem te vinden. Door analyse van deze oplossing kunnen nieuwe oplossingen, maar ook nog niet bekende knelpunten ontdekt worden.

2.6 Checklists

Om alternatieven te genereren worden veelvuldig checklists toegepast. Deze checklists zijn vooral bedoeld om het gebied van oplossingen waarin gezocht wordt te vergroten en het denkkader te verbreden. Een bekende checklist is SCAMPER:

Men moet bij een gevonden oplossing dus kijken of bepaalde delen vervangen kunnen worden, of sommige deeloplossingen te combineren zijn, of het mogelijk is bepaalde delen aan te passen (ver groten, verkleinen) etc.

2.7 Systematische methoden

Systematische methoden zijn methoden waarbij getracht wordt op een systematische wijze meerdere alternatieven te genereren. Voordeel van deze methode is dat de ontwerper op een gestructureerde wijze langs verschillende oplossingen wordt geleid. Een groot nadeel is echter dat hierdoor de creativiteit van de ontwerper belemmerd wordt.

Van de systematische methoden zullen de volgende behandeld worden:

- Functieanalyse

- Morfologisch overzicht

2.8 Functieanalyse (Pahl e.a., 1986)

Een functie is hetgeen dat een deeloplossing moet verrichten, bijvoorbeeld verplaatsen, vullen of mengen. Een functiestructuur is een verzameling van functies van de te ontwerpen machine, alsmede de relaties tussen deze functies. De relaties geven veelal een opvolging van functies in de machine aan. Het principe van de functieanalyse is dat er eerst wordt gekeken naar wat de machine precies moet doen en om dan oplossingen bij deze functies te ontwerpen, zie ook hoofdstuk 1. Hierdoor komt het ontwerpprobleem duidelijker naar voren en zal de ontwerper niet direct op bekende oplossingen terugvallen doordat het probleem abstracter voorgesteld is.

Stappen om tot een functiestructuur te komen zijn de volgende:

1. Beschrijf de hoofdfunctie van de machine als een black-box

2. Ontwikkel een eerste, eenvoudige functiestructuur welke de hoofdfunctie vervult

3. Bepaal welke hulpfuncties de deelfuncties uit (2) vereisen.

4. Verander de functiestructuur door systeemgrenzen te verleggen, volgorde van functies te veranderen en functies te splitsen en te combineren

5. Werk de structuur uit

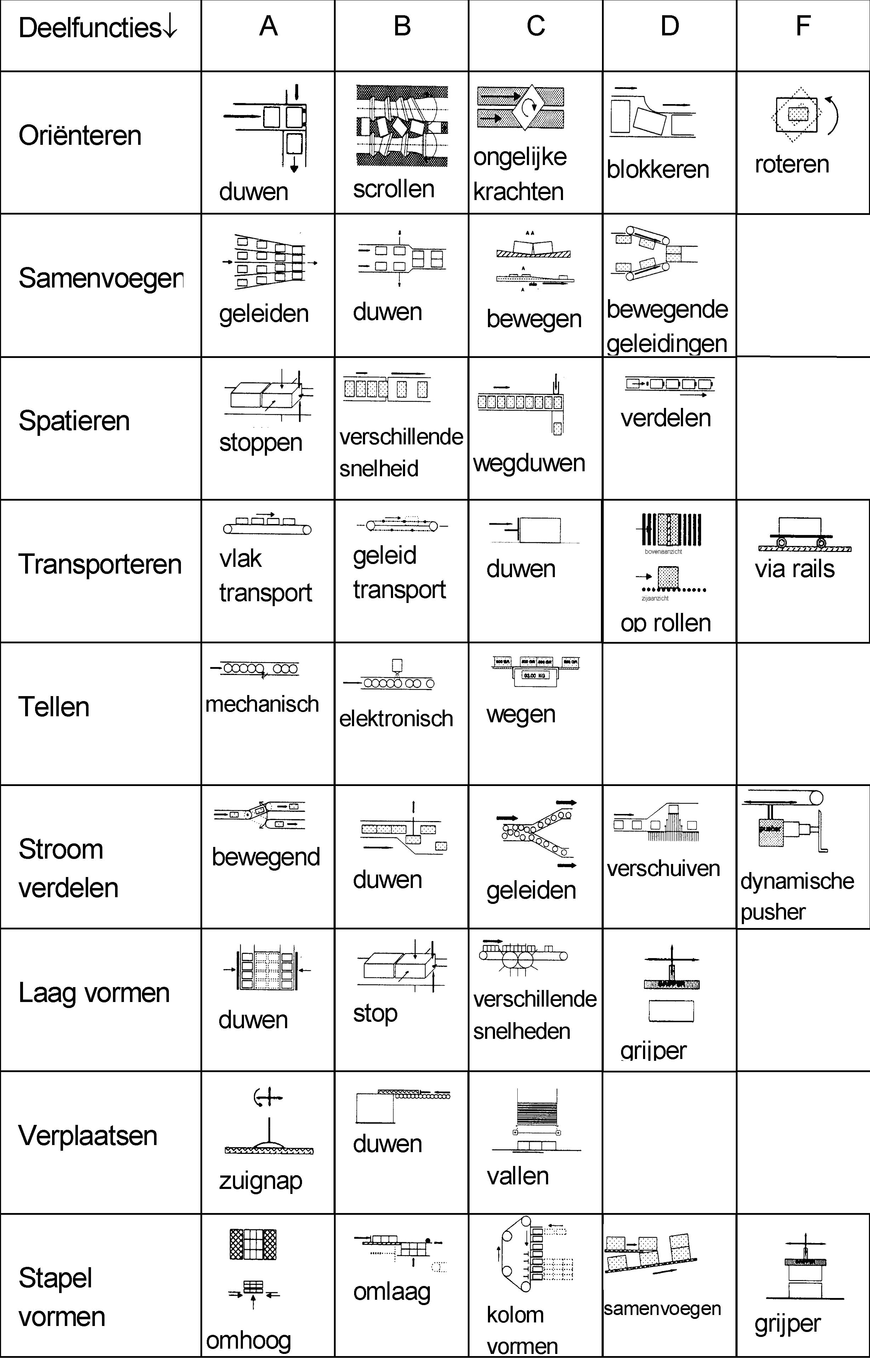

3 Morfologisch overzicht

Een methode welke nauw samenhangt met de functieanalyse is het morfologisch overzicht. Deze methode, die reeds in 1961 (Zwicky, 1966) is ontwikkeld, wordt veelvuldig in de praktijk toegepast en kan vooral bij het ontwerpen van machines nuttig zijn. Bij de methode wordt het vinden van oplossingen strak gescheiden met het kiezen tussen deze oplossingen.

De te volgen procedure is de volgende:

1. Bepaal de functies (basishandelingen) welke de machine moet verrichten

2. Vindt oplossingen voor deze functies

3. Plaats functies en oplossingen in een morfologisch overzicht

4. Maak totaaloplossingen door het selecteren van ťťn oplossing bij ťťn functie ("het trekken van lijnen")

5. Evalueer de oplossingen

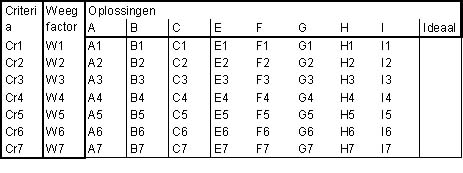

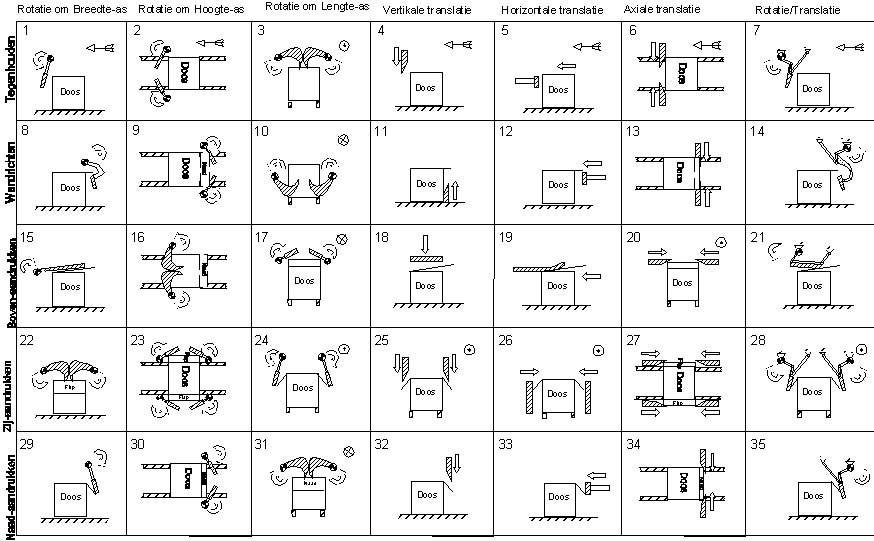

Figuur 3.1 Morfologisch overzicht van basishandelingen

Het volgende fictieve voorbeeld toont de werkwijze aan:

1. Functies: scheiden - verplaatsen - knippen

2. en 3. Zie figuur 3.2

4. Twee totaaloplossingen: ononderbroken- en stippellijn

5. Niet getoond.

Zie voor een praktijkvoorbeeld paragraaf 5.

Figuur 3.2 Voorbeeld morfologisch overzicht

Een groot probleem van de methode is dat er zeer veel mogelijke oplossingen ontstaan. Een voordeel is echter dat het een goed overzicht geeft van de mogelijke oplossingen.

Een ander voorbeeld is het samenvoegen, stapelen en inpakken van pakjes boter.

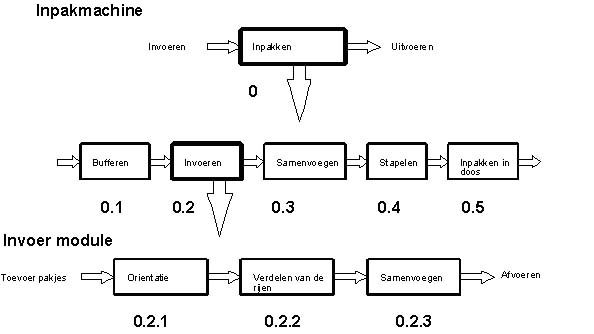

De inpakmachine heeft de volgende functies:

Figuur 3.3 Functies inpakmachine

Een dergelijke verdere detaillering ("inzoomen") kan ook voor de andere modules gedaan worden. Het onderstaande overzicht geeft als voorbeeld een morfologisch overzicht van oplossingen voor de verschillende deelfuncties die in die modules kunnen voorkomen.

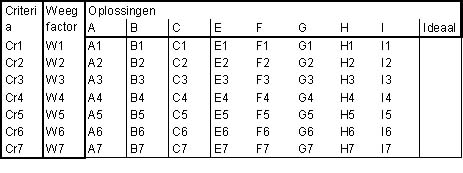

4 Selectie van oplossingen: weegtabellen

Uit de vorige paragraaf is gebleken dat de ontwerpers tussen verschillende oplossingen, welke voldoen aan de machinefuncties, moet kiezen. Om de ontwerper hierbij te ondersteunen zijn er diverse selectietechnieken en methoden ontwikkeld, waarvan hier de weegtabellen behandeld zullen worden.

4.1 Criteria

Teneinde een keuze tussen oplossingen te maken, zal de ontwerper eerst moeten bepalen welke criteria van belang zijn voor het ontwerp, dus met welke criteria de keuze gemaakt zal worden. Voorbeelden van criteria zijn bijvoorbeeld: mate van functioneren, waardering van het werkingsprincipe, complexiteit, veiligheid, ergonomie, maakbaarheid, levensduur, onderhoudbaarheid, toegankelijkheid, ontwikkelings- en fabricagekosten. Het bepalen van de criteria moet zeer zorgvuldig plaatsvinden. Zo zal er voor gezorgd moeten worden dat:

- criteria niet dubbel voorkomen

- criteria daadwerkelijk met het probleem en het ontwerp te maken hebben

- alle criteria of in ieder geval de belangrijkste verzameld worden (checklists kunnen hier

goed gebruikt worden)

- er bepaald kan worden in hoeverre het ontwerp aan een criterium voldoet. Hiermee wordt bedoeld dat als bijvoorbeeld levensduur een criterium is, er inderdaad vastgesteld kan worden wat de daadwerkelijke (of redelijk geschatte) levensduur van het ontwerp is.

4.2 Eisen en wensen

Criteria kunnen verdeeld worden in kwalitatieve en kwantitatieve criteria. Kwalitatieve criteria zijn criteria waarvoor slechts twee uitspraken gelden: het ontwerp voldoet er wel aan of het ontwerp voldoet er niet aan. Criteria zijn kwantitatief als de oplossingen op een zinnige wijze zijn te ordenen naar de mate waaraan ze aan de criteria voldoen.

Figuur 4.1 Eisen en wensen

Voorbeelden van kwalitatieve criteria zijn:

- de machine moet goedkoper zijn dan Ä 250.000,--;

- het verbinden van onderdelen moet met lijm gebeuren;

- de verwerkingssnelheid moet minimaal 2 producten per seconde zijn;

- het te verpakken product mag niet breken.

Voorbeelden van kwantitatieve criteria zijn:

- de machine moet zo goedkoop mogelijk zijn

- het aantal onderhoudsuren moet zo laag mogelijk zijn

- de nauwkeurigheid moet zo groot mogelijk zijn

- de verwerkingssnelheid moet zo groot mogelijk zijn

De kwalitatieve en kwantitatieve criteria kunnen onderverdeeld worden in eisen en wensen. Eisen zijn altijd kwalitatieve criteria: de oplossing voldoet er wel of niet aan. Wensen kunnen zowel kwalitatief als kwantitatief zijn. Kwantitatieve criteria zijn altijd wensen. Een voorbeeld van een kwalitatieve wens is bijvoorbeeld dat de kleur van een machine bij voorkeur rood moet zijn.

Een ontwerp dat aan ťťn van de eisen niet voldoet is geen aanvaardbare oplossing.

Indien na het vergelijken met de eisen er meerdere oplossingen over zijn, kan met behulp van de wensen tussen deze oplossingen gekozenen worden. Dit kan gedaan worden met een weegtabel.

4.3 Weegtabel

In een weegtabel worden horizontaal de verschillende oplossingen uiteengezet en verticaal de wensen welke aan de oplossing gesteld worden.

Er dient opgemerkt te worden dat deze oplossingen reeds aan de eisen zijn getoetst, zodat er alleen maar valide oplossingen worden beschouwd. De weegtabel bepaalt alleen welke oplossing het beste voldoet.

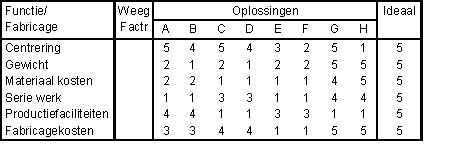

Figuur 4.2 Waardeanalyse tabel

Omdat niet alle wensen even belangrijk zijn, wordt aan een wens een weegfactor toegekend. Hoe belangrijker de wens, hoe hoger de weegfactor. Verder wordt er per oplossing, per criterium een score gegeven welke aangeeft hoe goed een oplossing aan een bepaald criterium voldoet. Zo is A1 een score welke aangeeft hoe goed oplossing A aan criterium C1 voldoet. De totaalscore per oplossing is gelijk aan score van oplossing maal de weegfactor van de wens, gesommeerd over alle wensen. Voor oplossing B is de totaalscore dus: W1*B1 + W2*B2 + W3*B3 + W4*B4 + W5*B5 . De oplossing met de hoogste totaalscore is de oplossing welke het best voldoet aan de gestelde wensen.

Bij het bepalen van de weegfactor dient men aan jaarlijkse "cashflow" te denken. Immers men past weegtabellen toe omdat we de werkelijke kosten van de oplossing (b.v. de te ontwerpen machine) niet kent. De weegfactor geeft de verhouding weer van de invloed op de productiekosten bij een nieuw te ontwikkelen productiemachine van de verschillende criteria. Veelal zijn de jaarlijkse kosten voor soortgelijke machines wel bekend.

Voorbeeld productiemachine:

De investeringskosten van de machine is Ä 300.000. Stel dat de norm in het bedrijf is dat de machine in drie jaar moet worden terugverdiend. De jaarlijkse cashflow is dan Ä 100.000. We kiezen voor de weegfactor het getal 10 (elk ander getal zou ook goed geweest zijn; het gaat om de verhoudingen. Zie verder).

De onderhoudskosten per jaar van dergelijke machines zijn Ä 50.000 per jaar. De weegfactor wordt dus 5, zijnde de helft van die van de jaarlijkse cashflow van de investeringskosten.

M.b.t. b.v. ombouwbaarheid is de weegfactor afhankelijk van de ombouwtijd, het aantal monteurs dat daarvoor nodig is en de ombouwfrequentie. Als er nagenoeg nooit omgebouwd wordt de weegfactor zeer laag (bijvoorbeeld 1). Wordt er veelvuldig omgebouwd en zijn de ombouwkosten (aantal malen per jaar * ombouwduur * aantal monteurs * uurtarief monteur) Ä 30.000 per jaar dan wordt de weegfactor 3.

Op deze wijze kan men alle criteria terugherleiden tot de jaarlijkse kosten die een dergelijke machine met zich meebrengt.

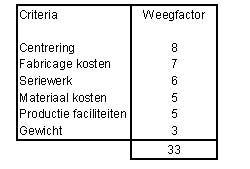

Ook de cash flow van de verschillende kosten van soortgelijke machines zijn niet altijd goed te bepalen. Een ander hulpmiddel om de weegfactoren te bepalen is dan de verschillende criteria in de volgorde van belangrijkheid te zetten. De mate van belangrijkheid krijgt dan een cijfer.

In het onderstaande voorbeeld is de volgorde van belangrijkheid van de criteria: centrering; fabricagekosten; seriewerk; materiaalkosten; productiefaciliteiten en gewicht. Daarna geeft ik elk criterium een cijfer van maximaal 10 en minimaal 1. Twee criteria kunnen even belangrijk zijn. Dan krijgen ze hetzelfde cijfer.

Voorbeeld productontwikkeling:

Betreft het een nieuw product (bijvoorbeeld het product uit figuur 4.3) dan zijn vooral de factoren van belang die van invloed zijn op de fabricagekosten van dat product en de kosten die verband houden met de kwaliteit en de montage. Hier wordt de "volgorde-methode" toegepast.

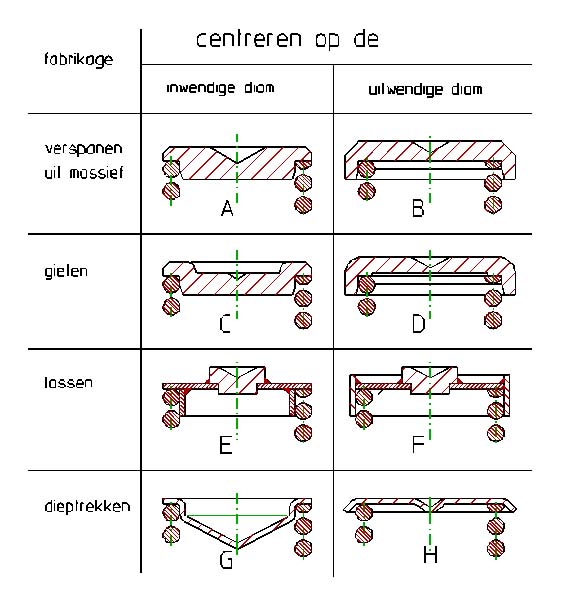

Voorbeeld centreerring

Een voorbeeld van de toepassing van weegtabellen is de keuze van de beste methode van het centreren van een centreerring op een veer. Er zijn vier mogelijkheden bedacht om de ring te centreren op de binnenkant van de veer en vier mogelijkheden om de ring op de buitenkant van de veer te centreren (zie figuur

4.3).

Zowel de functie als de fabricagemethode worden in de evaluatie beschouwd.

Figuur 4.3 Voorbeeld centreerring

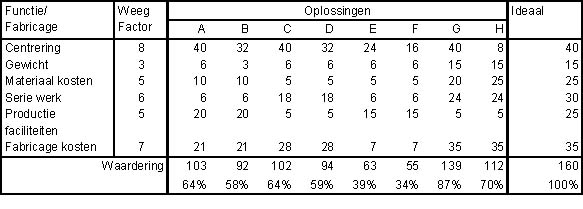

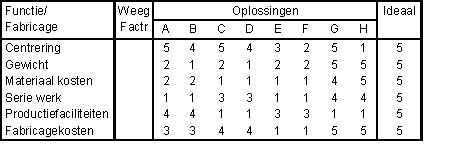

In figuur 4.4 is op een schaal van 0 t/m5 de waardering voor ieder van de criteria gegeven per oplossing (A t/m H). Als hier de in figuur

4.5 aangegeven weegfactoren aan worden toegekend dan ontstaat de waarderingstabel zoals weergegeven in figuur

4.6.

Figuur 4.4 Waardeanalysetabel centreerring

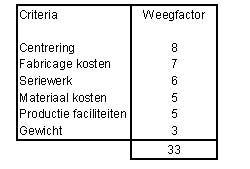

Volgens de methodiek die hiervoor is beschreven worden de weegfactoren bepaald.

Figuur 4.5 Bepaling van weegfactor F bij 6 criteria

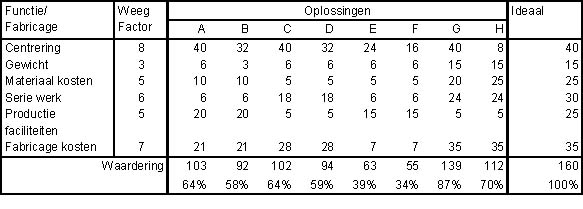

De waardering volgt uit de vermenigvuldiging met de weegfactoren en de optelling. De oplossing met het hoogste totaalcijfer is de beste keuze.

Figuur 4.6 Waarderingstabel

In dit voorbeeld komt de oplossing G (dieptrekken, uitwendige centrering) duidelijk als beste naar voren.

Een belangrijke rol van de waardeanalyse is de verschillende criteria apart te waarderen en de invloed zichtbaar en bespreekbaar te maken. Als alle deskundigen het over de waardering van de verschillende criteria eens zijn is de keuze meer objectief dan wanneer alleen over de uitkomst wordt gediscussieerd.

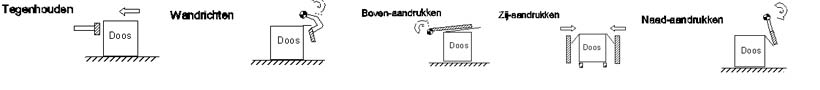

5 Praktijkvoorbeeld

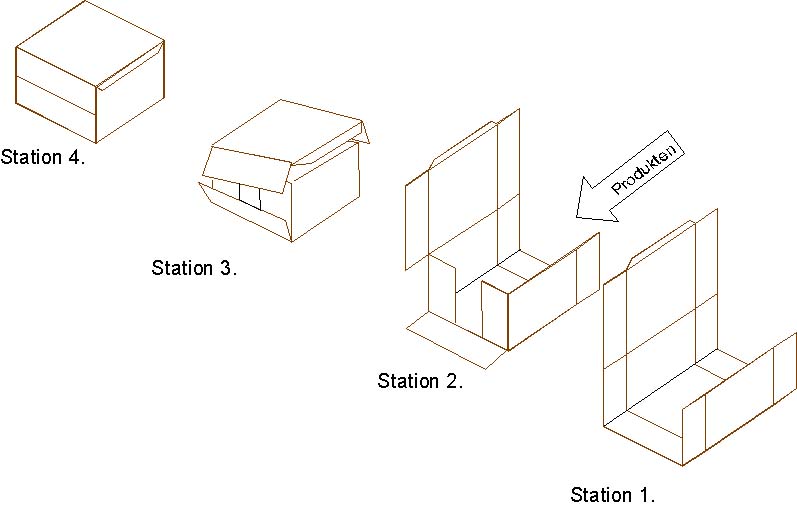

Meestal staat voor een verpakkingsmachine die producten in een kartonnen doos verpakt een dozenopzetmachine. Deze dozenopzetmachine krijgt zogenaamde "plano's" toegevoerd. Dit zijn plat gevouwen dozen. Uit deze plano moet een doos gevormd worden welke om de producten moet worden gevouwen en dichtgelijmd, als volgt (zie figuur

5.1):

Figuur 5.1 Plano in bewerking

Figuur 5.1 Plano in bewerking

Het planostation (1): een plano wordt uit het magazijn getrokken en op een transportketting gezet.

Het vulstation (2): de staande flappen van een zijde worden gesloten en de half gevouwen doos wordt gevuld.

Het belijmingsstation (3): de bevestigingsflappen worden van hotmelt (een soort lijm) voorzien.

Het wrap-aroundstation (4): de doos wordt haaks gezet en de bevestigingsflappen worden aangedrukt.

In het kader van modernisering van deze machine wordt het huidige wrap-aroundstation geanalyseerd en wordt er gezocht naar een mogelijk beter alternatief.

Hiertoe beginnen we met een functieomschrijving.

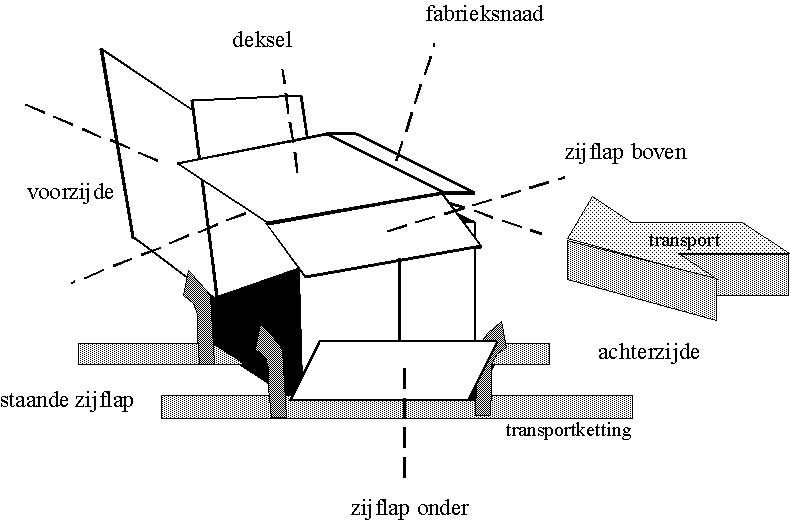

Figuur 5.2 Benamingen van de vlakken van een doos

De machine vouwt in vier stations uit een plano een kartonnen doos om producten heen. De benamingen van de vlakken zoals worden gehanteerd zijn weergegeven in figuur

5.2.

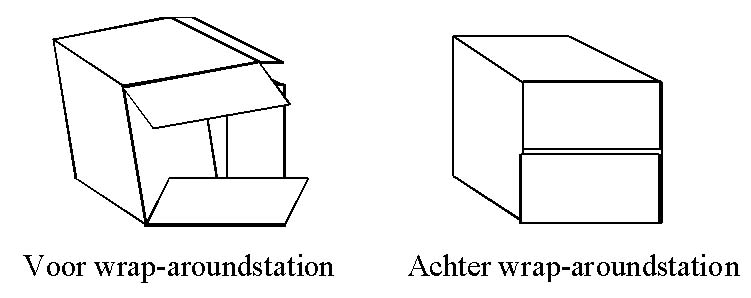

Het laatste station waar de doos een bewerking ondergaat heet het wrap-around station. Een doos die hier aankomt is reeds gevuld en van lijm voorzien.

De eisen en wensen die aan een nieuw wrap-around station moeten worden gesteld zullen kort worden besproken.

Het wrap-aroundstation heeft als functie een met producten gevulde doos haaks te sluiten. De functie kan worden onderverdeeld in het rechtzetten van de doos, het vouwen van de belijmde bevestigingsoppervlakken en aandrukken hiervan. Zie figuur

5.3.

Figuur 5.3 De doos voor en na het "wrap-around" station

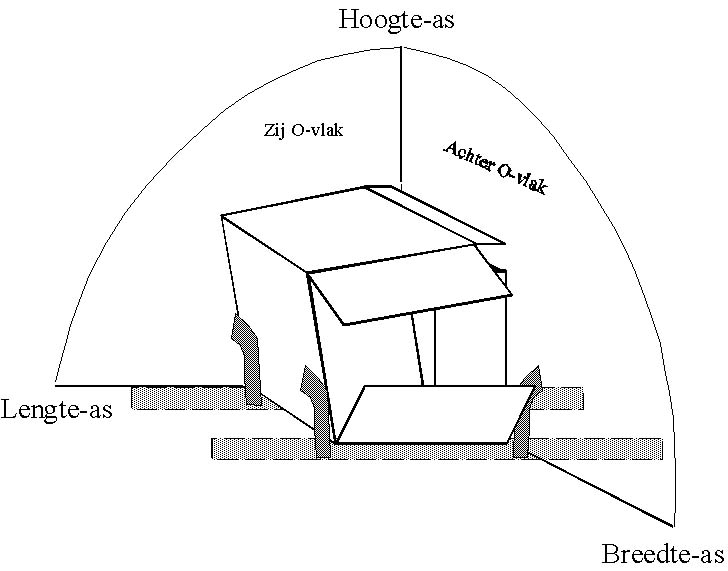

Het rechtzetten betreft het richten van de voor- en achterzijden van de doos. De meenemers op de kettingband en het gewicht van de vulling verzorgen de positie van het grondvlak. Ook dragen ze zorg voor het rechtstaan van de doos wat betreft rotaties om lengte- en hoogte-as. Figuur

5.4.

Figuur 5.4 X-Y-Z vlakken

Door de intermitterende transportbeweging komt elke doos met de achterzijde in een zelfde vlak tot stilstand. Dit wordt het achter-nulvlak genoemd. De positie van de voorzijde is daarentegen afhankelijk van de lengte van de doos. De rechtzetfunctie is hierdoor op te splitsen in twee deelfuncties: het rechtzetten van de voorzijde van de doos, wat hier het tegenhouden wordt genoemd en het rechtzetten van de achterzijde, het wandrichten.

Om de doos goed te kunnen sluiten dienen de bevestigingsoppervlakken onderling goed te worden gepositioneerd. Bij de wrap-around plano bestaan deze oppervlakken uit vier liggende zijflappen en een fabrieksnaad. Twee van de flappen zitten vast aan de bovenkant van de doos, wat ook wel deksel wordt genoemd. Om deze flappen goed te positioneren ten opzichte van de rest van de doos moet de deksel in de juiste positie worden gebracht. Deze afstelling van de bovenkant van de doos zal in het vervolg het bovenaandrukken worden genoemd.

De doos wordt gesloten door de zijflappen en de fabrieksnaad om te vouwen en op de doos aan te drukken.

De benamingen die hiervoor zullen worden aangehouden zijn respectievelijk: het zijflapaandrukken en het naadaandrukken.

5.1.1 Morfologisch overzicht conceptoplossing wrap-aroundstation

Het morfologisch overzicht geeft een schematische voorstelling weer van elke elementaire beweging (3 rotaties en 3 translaties) waarmee de wrap-around functies kunnen worden vervuld. Als voorbeeld van een combinatie van deze bewegingen is er een kolom toegevoegd met

vierstangen mechanismen. Hierbij dient te worden bedacht dat het hier alleen maar ťťn schematische voorstelling betreft van een mogelijke uitvoering van een dergelijke beweging. Zie figuur

5.5.

Figuur 5.5 Morfologisch overzicht

Elke manier van vervullen van een bepaalde deelfunctie kan worden beoordeeld naar de criteria (eisen en wensen) zoals hiervoor beschreven. Hierbij wordt gebruik gemaakt van de waardeanalyse. Uiteindelijk zal het gekozen concept kort worden beschreven.

5.1.2 De conceptoplossing voor nieuw wrap-aroundstation

Aan de hand van de bovenstaande criteria is elke oplossing voor een deelfunctie beoordeeld.

Uit de beoordeling volgt de conceptoplossing zoals weergegeven in figuur 5.6.

5.1.3 Het uitwerken van de conceptoplossing

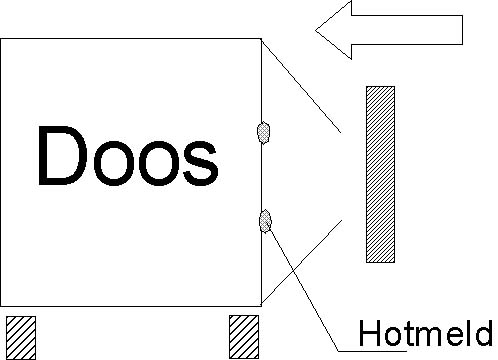

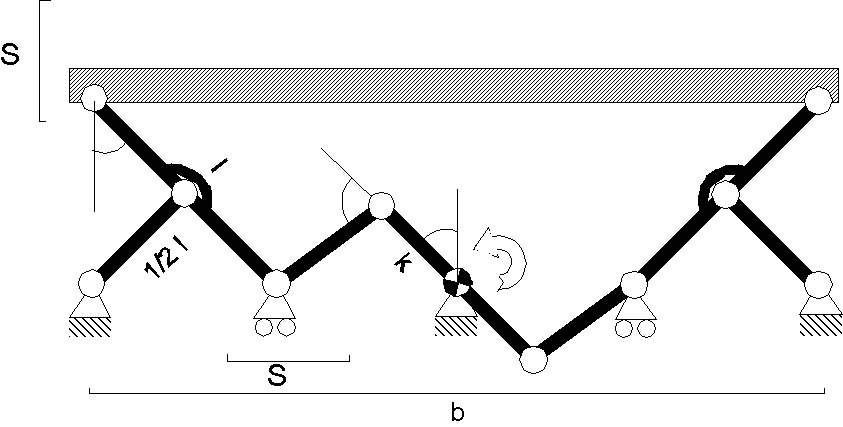

De uitwerkende fase betreft het zoeken naar mogelijkheden om de bewegingen, zoals gekozen in de conceptoplossing te realiseren. Als voorbeeld zullen we geven het ontwerpen van de zijflap-aandrukinrichting.

Figuur 5.6 Bewerkingen aan de doos

5.1.4 Het ontwerpen van de zijflap-aandrukinrichting

Het ontwerpen van de zijflap-aandrukinrichting richt zich op drie aspecten. Als eerste het bepalen van de grootte van de aandrukplaten. Als tweede het kiezen van een geschikt mechanisme voor het realiseren van de beweging.

Als laatste het bepalen van de plaats waar het mechanisme het best op een plaat kan worden bevestigd.

Aspecten bij de keuze van het mechanisme zijn:

1 Kleine inbouwruimte.

2 Goede krachtendoorvoer.

3 Eenvoud en lage kostprijs.

4 Zo min mogelijk actuatoren.

5 Inbouwmogelijkheid in los frame

6 Snelle en nauwkeurige uitsturing

Deze aspecten resulteren in het volgende principe ontwerp:

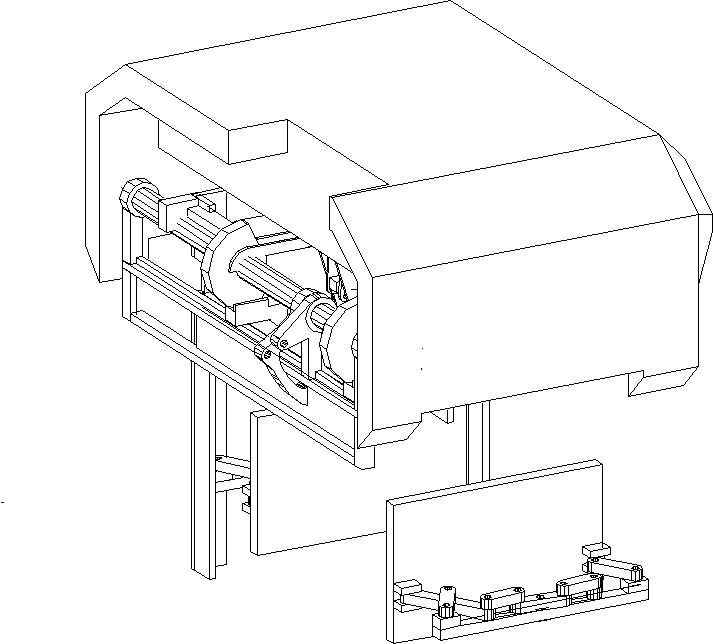

Figuur 5.7 Principe zijflap aandrukinrichting

Werkt men alle gekozen deelbewerkingen uit in ťťn samenstellingstekening dan ziet het totaal aan oplossingen er als volgt uit (zie figuur

5.8).

Figuur 5.8 Voorbeeld van een frame voor de nieuwe wrap-around kop

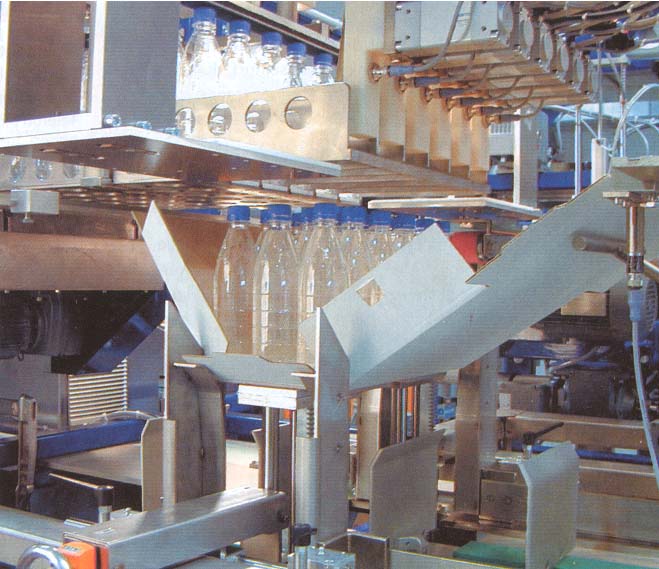

Figuur 5.9 Foto "wrap around" flessen inpakmachine

|