Inleiding

Machines voor de productie van discrete producten dienen om bepaalde productietaken uit te voeren, zoals vervormen, snijden, verbinden, stapelen, verpakken enz. Machines zijn daarom opgebouwd uit o.a. mechanismen (stangen- en nokmechanismen). De aandrijving geschiedt door motoren, pneumatische of hydraulische cilinders. De besturing zorgt voor het bewaken en sturen van de verschillende stappen van het productieproces in de machine.

Tijdens het ontwerpen van een machine zijn verschillende fasen te onderscheiden. De keuze welke handelingen moeten worden geautomatiseerd en de graad van mechanisatie worden mede bepaald door de technische en economische mogelijkheden en beperkingen, alsmede de levensfase waarin het te fabriceren product zich bevindt

1 Machines

Productiemachines worden ontworpen om producten te vervaardigen. Dikwijls betekent dit dat materialen in meerdere stappen bewerkt worden. De bewerkingen worden dan uitgevoerd op verschillende bewerkingsstations.

Het -tussen- product wordt van het ene station naar het volgende station getransporteerd en gepositioneerd. Metingen en besturingen controleren het correcte verloop van het fabricageproces.

Voor de vervaardiging van producten zijn behalve materialen ook energie en informatie nodig. Een machine is dan ook een systeem waaraan materiaal en energie worden toegevoerd, op een zodanig gecontroleerde wijze dat alle bewerkingen uitgevoerd worden op de juiste plaats en op het juiste moment.

Speciaalmachines zijn machines die voor de vervaardiging van ťťn product of voor de vervaardiging van een familie van producten worden ontworpen. Ze zijn opgebouwd uit gereedschappen, mechanismen en (servo) motor(en).

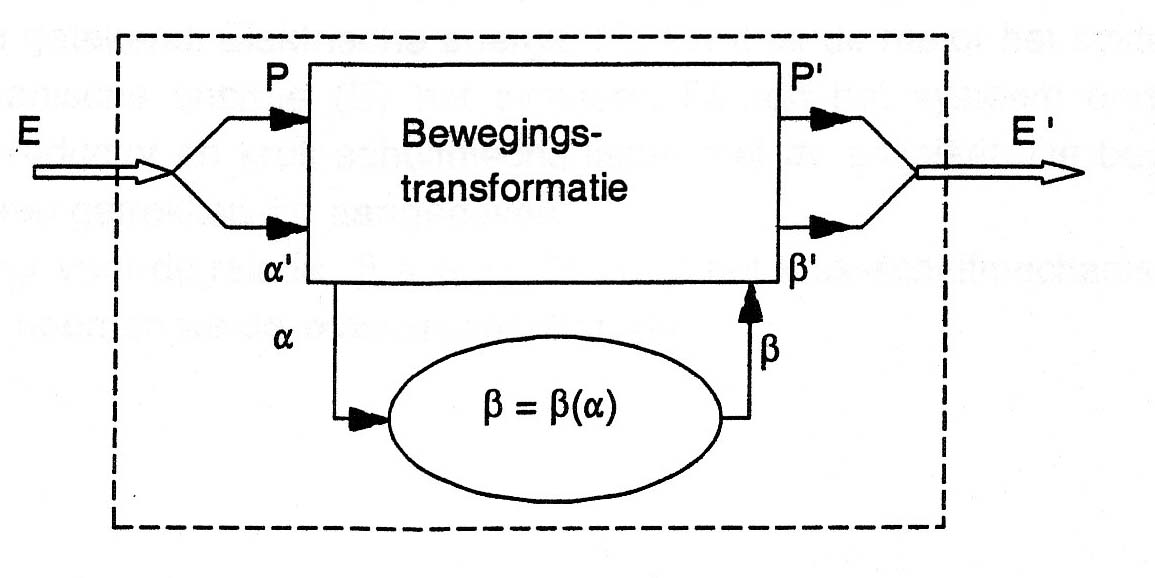

Figuur 1.1 Bewegingstransformatie in Mechanismen

Mechanismen worden in machines toegepast om energie om te vormen of bewegingen op te wekken (= bewegingsgeneratoren; zie figuur 1.1). De speciaalmachinebouw is bij uitstek een toepassingsgebied voor mechanismen.

Kinematica is de wetenschap (en onderdeel van de mechanica) met behulp waarvan de bewegingen van mechanismen worden beschreven en geanalyseerd. Bij de analyse wordt ervan uitgegaan, dat de structuur en de kinematische parameters van het mechanisme bekend zijn. Er wordt bepaald welke verplaatsingen, snelheden en versnellingen enz. op een bepaald moment in het mechanisme voorkomen. Als de oorzaak van de beweging (de krachten) worden mee beschouwd spreekt men van dynamica.

Besturing zorgt voor de correcte afstemming van bewegingen, welke niet mechanisch aan elkaar zijn gekoppeld maar welke in een voorgeschreven volgorde moeten worden verricht. Besturing wordt ook toegepast voor het controleren of de procesparameters (temperatuur, druk, lengte, etc.) goed zijn ingesteld en of de beweging van een machinedeel is beŽindigd en of de bewerking van het product goed is verricht.

Bedrijfsmechanisatie is het toepassen van alle beschikbare technische hulpmiddelen bij de industriŽle vervaardiging van producten. Bedrijfsmechanisatie heeft tot gevolg dat de arbeid van de mens verandert en is daarom interdisciplinair. Er wordt gebruik gemaakt van de inzichten die verkregen zijn in o.a. de volgende vakgebieden:

- ontwerpkunde,

- mechanica, sterkteleer, natuurkunde, elektrotechniek, besturingstechniek,

- informatica,

- economie,

- sociale en maatschappijwetenschappen.

Bedrijfsmechanisatie heeft invloed op de vorm en de te kiezen vervaardigingmethode. Tijdens het ontwerp moet de vorm van een product zodanig gekozen worden, dat het product geschikt is om met technische hulpmiddelen te worden vervaardigd.

Vaak is er ook een raakvlak met de industriŽle vormgeving. Niet alleen als het een consumenten product is, maar ook omdat een machine ergonomisch verantwoord bedienbaar moet zijn.

2 Voorbeelden van mechanismen in machines

Met enige voorbeelden wordt aangegeven welke bewegingen in machines kunnen voorkomen en waarvoor zij worden toegepast. Meestal worden bewegingen gegenereerd en gestuurd door mechanismen; het komt ook voor dat de besturing de bewegingen coŲrdineert.

2.1 Elektrische handplaatschaar

Figuur 2.1 Handplaatschaar ( a) opengewerkt model; b) werktuigbouwkundige tekening; c) kinematisch schema d) energiestroom

In figuur 2.1 is een handplaatschaar met elektromotor- aandrijving weergegeven. Het toestel knipt plaatmateriaal langs willekeurige krommen welke met de hand gestuurd worden. Het toerental van de motor wordt met behulp van een tandwielpaar gereduceerd. Het kleine tandwiel maakt deel uit van de motoras. Het grote tandwiel zit op een krukas. In deze machine herkennen we het zogenaamde "kruk-schuif" mechanisme B0BC.

De handplaatschaar is als Black-Box benadering weergegeven in figuur 2.1d. De systeemgrens is met een streepstiplijn getekend. Elektrische energie (E) komt bij de motor het systeem binnen. Bij de schaar verlaat mechanische energie (E) het systeem. Binnen het systeem onderscheidt men de subsystemen motor, reductor en kruk-schuifmechanisme met de snijplaat. De begrenzing van deze subsystemen is met een getrokken lijn aangegeven.

Het tandwielpaar zorgt voor de relatie ? = ?(?). Zo zorgt het kruk-schuifmechanisme voor de relatie s=s( ?). Deze relaties noemen we de overdrachtsfunctie.

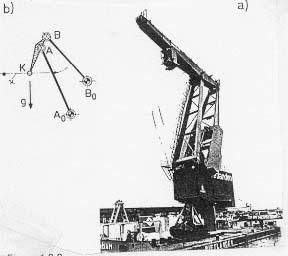

2.2 Lemniscaatkraan

In figuur 2.2 zijn een foto en het kinematisch schema van een lemniscaatkraan weergegeven.

Een lemniscaatkraan is een topkraan, waarbij door de keuze van het type en de afmetingen van het mechanisme van de kraan een horizontale baan van het punt K wordt verkregen. Door deze horizontale baan van K blijft tijdens het naar binnen en buiten halen (= toppen) van de last de potentiŽle energie van de last constant.

De horizontale baan die het punt K beschrijft volgt de zogenoemde koppelkromme K van het vierstangenmechanisme A0ABB0.

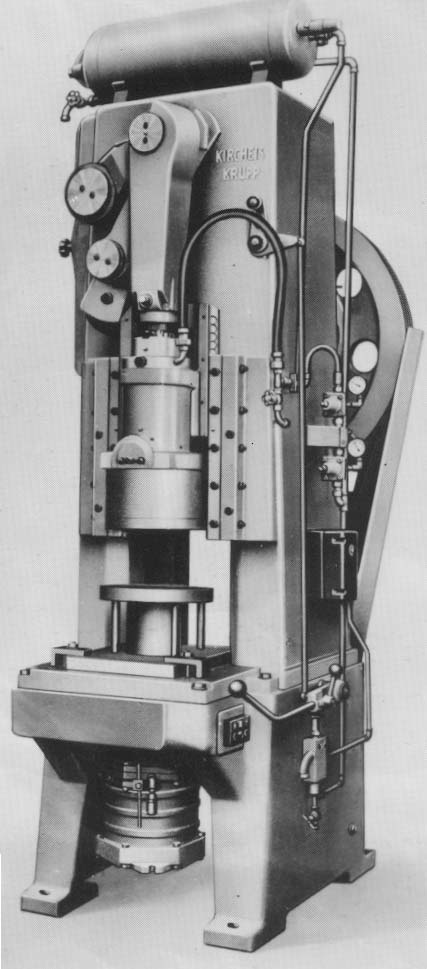

2.3Dieptrekpers

Figuur 1,2,3 Dieptrekpers a) Foto; b) Schema van het mechanisme; c) Overdrachtsfunctie

Om producten te fabriceren door materiaal diep te trekken kan het gewenst zijn de snelheid van het dieptrekgereedschap tijdens het vervormen van het materiaal constant te houden. In figuur

2.3 is een pers voor dieptrekken weergegeven. De gewenste beweging wordt verkregen door het gereedschap van de pers aan te drijven met twee, met gelijke hoeksnelheid, roterende krukken. Het twee-krukmechanisme genereert voor het punt K een zodanige baan dat tijdens een deel van de beweging van het gereedschap (punt E) de snelheid constant is.

Dit wordt weergegeven door het lineaire gedeelte van de overdrachtsfunctie s(?), zie figuur

2.3c.

2.4 Mechanische stapelaar voor stripmateriaal

Figuur 2.4 geeft een stapelaar weer van stripmateriaal. Deze stapelaar staat aan het einde van een walsstraat voor stripmateriaal.

Een rollenbaan voert de op lengte geknipte strippen na elkaar toe. Deze strippen worden afwisselend naar links of rechts van de rollenbaan naar de stapelhouders afgevoerd. Dit gebeurt door afschuifarmen welke tussen de rollen kunnen bewegen.

Figuur 2.4 Mechanische stapelaar

In figuur 2.5 is een vereenvoudigde werktekening weergegeven met een doorsnede van de installatie, waarbij de aandrijving en het samengestelde mechanisme, beter dan op de foto, te herkennen en te identificeren zijn. De aandrijfbeweging gaat van de elektromotor naar een tandwielkast. Hier wordt het toerental gereduceerd. De langzaam draaiende, in A0 gelagerde, as heeft twee astappen. Aan de ene astap is de kruk A0A1 van het deelmechanisme 1 bevestigd, en aan de andere astap de kruk A0A2 van het deelmechanisme 2.

Figuur 2.5 Mechanische stapelaar voor stripmateriaal Figuur 2.6 Samengestelde mechanismen

Het deelmechanisme 1 bestaat behalve uit de kruk A0A1, ook uit de koppelstang A1B1, de slinger B1B0 en het machinegestel A0B0. Dit deel wordt een kruk-slingermechanisme genoemd.

Een glijblok met rechtgeleiding is in het machinegestel gelagerd en door een scharnier in C verbonden met de koppelstang B1C.

Bij een omwenteling van de kruk gaat punt C een keer verticaal omhoog en omlaag.

Het deelmechanisme 2 bestaat uit de kruk A0A2, de koppelstang A2D1 en de slinger D1D0D2 . Met D0 als vast punt gaat het om een gewoon kruk-slinger mechanisme. Slinger D1D0D2 zal bij een omwenteling van de kruk een keer naar links en een keer naar rechts gaan. In het samengestelde mechanisme is punt D0 in C op de schuif genomen, zie figuur

2.6.. Het draaipunt D0 beweegt dus door deelmechanisme 1 periodiek op en neer.

Door de combinatie van de bewegingen van beide deelmechanismen zal punt D2 vanuit de getekende uitgangspositie, tijdens een omwenteling van de kruk zowel omhoog en omlaag als van links naar echts bewegen waardoor de getekende baan wordt doorlopen en de strippen naar links en naar rechts worden afgevoerd.

2.5 Palletizeermachine voor bussen

Figuur 2.7 Pneumatisch aangedreven inpakmachine

In figuur 2.7 is een machine geschetst voor het stapelen van bussen op een pallet. De meeste bewegingen worden pneumatisch aangedreven. De volgorde van de bewegingen wordt bepaald door de besturing.

De bussen worden laag voor laag door de wrijvingskracht met de transportband op de pallet geschoven. Om dit goed te laten gaan wordt een tussenlegvel aangebracht (dit tussenlegvel is ook nodig om beschadiging van de felsranden van de bussen te voorkomen). De klem (2) kan hiertoe de aanvoer van bussen onderbreken. De pallet ligt op een lift die telkens na het vormen van een laag bussen een bushoogte zakt. Als de pallet vol is en de lift beneden is moet deze op de rollenbaan worden geduwd. Met de hand wordt een nieuw pallet ingelegd, die daarna door de lift omhoog wordt gevoerd. Nu kan een nieuwe cyclus kan beginnen.

De kleine letters in de figuur markeren de signaal-opnemers die voor de besturing nodig zijn. In hoofdstuk 12 wordt de besturingsystematiek van dit voorbeeld uitvoerig behandeld.

2.6 Mechanisch bestuurde manipulator

Figuur 2.8 (links) toont het kinematische schema van een manipulator. Te herkennen is het parallellogram B0B12C2B22. De hoeken van de beide in het gestel gelagerde armen worden ieder door een curveschijf aangedreven (mechanisch bestuurd). Beide curveschijven zitten op dezelfde as. Na een omwenteling is punt K weer op zijn beginpositie terug. Punt K maakt dus een gesloten baan.

De curveschijven worden voor een bepaalde toepassing ontworpen, zodanig dat punt K een gewenste beweging maakt. In de figuur rechts is dit een overzetbeweging (ďpick and placeĒ) voor een hele rij producten tegelijk van de ene naar de andere transportband. De gewenste baan lijkt op een halve cirkel die heen- en weer doorlopen wordt in het

XZ-vlak.

In de opstelling van figuur 2.9 pakt de grijper de producten van een transportband en deponeert ze in tien gereedstaande blisters.

De manipulator zoals beschreven in hoofdstuk 2.6 kan ook door servomotoren bestuurd worden in plaats van met curveschijven. Dit is een goede oplossing als de te bereiken posities telkens anders zijn.

Figuur 2.10 Een met servo motoren aangedreven stangenmechanisme

Figuur 2.10 toont een foto van een machine die elektronische componenten op een printplaat monteert. Het parallellogram ligt hier horizontaal (XY-vlak). Voor de verticale beweging is een extra module (bijvoorbeeld een luchtcilinder) aanwezig.

Dergelijke manipulators worden tegenwoordig veel toegepast als moduledeel in een machine. Deze modules zijn compleet te koop.

Figuur 2.11 Robot voor het plaatsen van een beeldbuis in een bewerkingsstation

2.7 Hooibaalperser

Hooibaalpersers worden in de landbouw gebruikt om hooi van het land te halen en in balen te persen. Het hooi wordt in de machine geschroven en door grijpers verder getransporteerd.

Figuur 2.12 Foto hooibaalpers

Het draaipunt van de grijpers roteert om een centrale as. De hoek waaronder de grijpers staan wordt bepaald door een curve welke steeds de grijper in de meest optimale stand houdt.

Figuur 2.13 Curvemechansime in de hooibaalpers

3 Fasen en graden van gemechaniseerde productie

Bij de automatisering van de productie kan men t.a.v. de toepassing van de techniek drie fasen onderscheiden.

Fase 1: toepassen van handbediende hulpgereedschappen.

Hierdoor kan men de handkracht vergroten (hamer, hefboom) en speciale bewerkingen uitvoeren (kniptang, zaag).

Fase 2: Toepassen van actuatoren (elektrisch, hydraulisch, pneumatisch).

Hierbij wordt de menselijke energie vervangen door andere energievormen.

Fase 3: toepassen van informatie (sensoren) en informatieverwerking (computers).

Hiermede wordt de menselijke waarneming en intelligentie vervangen door sensoren en kunstmatige intelligentie.

Figuur 3.1 Te kiezen mechanisatiemethode in relatie tot seriegrootte en te produceren aantallen

Een andere manier om naar automatisering te kijken is de gebruikte productiemethode te beschouwen. Het zal blijken dat de seriegrootte en de te produceren aantallen een belangrijke rol spelen bij de keuze van de productiemethode (zie ook figuur

3.1):

Ambachtelijke vervaardiging met handbediende hulpgereedschappen;

Deze methode past men toe bij kleine seriegroottes en in die gevallen waar een grote mate van productdiversiteit gewenst is en een hoge mate van flexibiliteit verlangd wordt (bijvoorbeeld decoratiewerk van Delfts blauw aardewerk).

3.1 Flexibele productie automatisering

Hier ligt vooral de nadruk op flexibiliteit; echter t.o.v. de handmatige methode neemt de productiecapaciteit toe. Oplossingen voor het verhogen van de flexibiliteit worden gevonden in het snel ombouwen, (SMED: Single Mite Exchange of Dies), modulenbouw en het gebruik van servo gestuurde aandrijvingen (voorbeeld: robots voor het puntlassen van autochassis).

Speciaal machines

Speciaalmachines past men toe in die gevallen waar een hoge productiecapaciteit wordt verlangd en waar een gehele productielijn voor ťťn product kan worden ingericht (voorbeeld: drankenbussen-fabricage).

De keuze of men gebruik maakt van handgereedschappen, flexibele productieautomatisering of van speciaalmachines is dus afhankelijk van seriegrootte en flexibiliteit. Bij het produceren op industriŽle schaal moet vooral de keuze worden gemaakt tussen flexibele productieautomatisering en speciaalmachines.

Speciaal machines (engels: "dedicated machines") waren in het verleden machines waarin volledig productgebonden gereedschappen, mechanismen en aandrijvingen worden toegepast, welke optimaal ontworpen zijn voor het te produceren product. De mechanisch gekoppelde bewegingen worden meestal centraal aangedreven.

Door het beschikbaar komen van goedkopere servogestuurde aandrijvingen worden nu speciaalmachines ontworpen en gebouwd welke voor de productie van een familie van producten geschikt zijn.

Kenmerken van speciaalmachines zijn o.a.:

* meer productgebonden (geringe omstelflexibiliteit),

* grote productiecapaciteit (machinecapaciteit),

* langer ontwerptraject (trage reactie op vragen uit de markt),

* lage machinekosten per product,

* specifieke deskundigheid vereist bij ontwerper/constructeur.

Beperkingen van het toepassingsgebied zijn:

- flexibiliteit De machine is sterker productgebonden en veelal voor slechts ťťn of een familie van toepassing (-en) geschikt. Moeten meerdere producten op dezelfde machine worden gemaakt, dan wordt soms de beweging niet optimaal gebruikt, of er moet worden omgebouwd.

- kosten Hogere ontwerpkosten; een ander product betekent veel nieuwe gereedschappen en hulpstukken.

- levertijd Omdat een speciaalmachine (deels) opnieuw moet worden ontwikkeld is de levertijd van een nieuwe productiemachine lang.

Door de toepassing van gestuurde aandrijvingen (servo motoren) en slimme besturingstechnieken wordt een steeds grotere flexibiliteit ingebouwd in speciaalmachines.

Een verdere indeling die binnen de groep van speciaalmachines gemaakt kan worden is de graad van automatisering:

Zelfcontrolerende machines

Deze worden uitgerust met meetopnemers (die b.v. storingen melden). Deze meetopnemers kunnen aan de besturing opdracht geven om de machine stil te zetten of om eventueel een product te verwijderen. Dit is reeds een aanzienlijke verbetering t.o.v. de machines die deze inrichtingen niet hebben.

B.v.: Bij een flessenvul- en -dopmachine wordt voor het sluiten gecontroleerd of de fles gevuld is. Indien dit niet het geval is wordt de dop er niet op gedaan.

Zelfcorrigerende machines

Deze zijn uitgerust met inrichtingen die een geconstateerde afwijking in de productie zodanig corrigeren, dat de afwijking niet meer optreedt na een door de machine zelf gegeven herstelsignaal (toepassing van meet- en regeltechniek).

Voorbeeld: correctie voor slijtage aan het gereedschap (slijpschijf); dosering van deeg (volume) afhankelijk van de samenstelling van het deeg.

Zelfrekenende en zelfregelende machines (zelfoptimaliserende machines)

De informatieverwerking strekt zich uit tot een mathematisch model van de werkwijze van de machine. Tijdens de werking worden de instelling gemeten, vergeleken met de gewenste waarde, berekend en gecorrigeerd. Door de sterk toegenomen rekenkracht van computers en van speciaal daartoe ontworpen chips wordt dit steeds meer toegepast. In een dergelijk mathematisch model speelt de integratie van de leer der mechanismen, de elektronica en de informatieverwerking (mechatronica) een belangrijke rol (b.v.: compactdisc speler).

De situatie in Nederland

Uit een onderzoek van het FME (Federatie werkgevers in de Metaal en Electro industrie) blijkt de volgende verdeling van de industriŽle productie:

- massafabricage 7.5%

- grootseriefabricage 32.5%

-kleinserie- en enkelfabricage 60%

Massa- en grootseriefabricage (40%) zijn geschikt voor speciaalmachines.

We zien dan ook dat in de praktijk speciaalmachines veel worden toegepast. Intelligent gebruik van synthese- en analyse technieken van mechanismen, intelligentie besturings- en aandrijftechnieken en intelligente elektrische en hydraulische aandrijvingen vergroten het toepassingsgebied van speciaalmachines. Hierdoor wordt het mogelijk de omstelflexibiliteit te vergroten.

4 Overwegingen bij het ontwerpen van een speciaalmachine

De beslissing en de graad van automatisering om het productieproces verder te automatiseren worden bepaald door meerdere factoren zoals:

- de levensfase van een nieuw of gewijzigd product,

- gewenste kostenreductie van het product,

- het niet kunnen verkrijgen van het benodigde bedieningspersoneel.

technische en economische beperkingen

4.1 Levensfase van het product

Bij elk product zijn vier levensfasen te onderscheiden en wel

de introductiefase,

de groeifase,

de rijpheidsfase en

de neergangsfase.

Elke fase vraagt zijn eigen innovatieve activiteit.

De introductiefase vraagt vele technologische vernieuwingen en de vraag naar mechanisatie en nieuwe machines is groot.

Figuur 4.1 Levenscyclusmodel van een product

De groeifase kenmerkt zich door een grote vraag. Dit leidt tot standaardisatie van het product en van de productietechnologie. Vernieuwingen (o.a. mechanisatie) hebben tot doel de kosten te verlagen.

In de rijpheidsfase neemt de omvang van de productie niet verder meer toe. Innovaties richten zich op productdifferentiatie en verbetering van de producten.

In de neergangsfase nemen de verkopen van het bestaande product af.

Figuur 4.2 Variaties op het patroon van de levenscyclus

In de rijpheidsfase en in de neergangsfase hebben product- en procesinnovatie tot doel:

a het vervangen van het bestaande product door een nieuw product (platenspeler door CD-speler);

b het verlengen van de levenscyclus door het aanbrengen van kleine verbeteringen envernieuwingen (verbrandingsmotor);

c het veranderen van de technologie (gloeilampen naar tl-lampen naar gasontladingslampen);

d verlengde rijpheidsfase (blikken bussen: verminderen van de blikdikte, lassen i.p.v. solderen, gemakkelijk te openen deksel)

Een nieuw of gewijzigd product noodzaakt in vele gevallen tot het ontwerpen en bouwen van nieuwe machines en nieuwe gereedschappen.

4.2 Kostenreductie van het product

Kostenreductie van het product is mogelijk door:

a. materiaalbesparing (zie ook 2.3),

b. verlaging van de machinekosten per product door hogere machinesnelheid en door hogere machine-efficiency,

c. loonkostenreductie door mechanisatie en automatisering van de bedienerstaken,

d. verhoging van de kwaliteit van het productiemiddel

Ervaring leert dat de productiekosten van het product sterk afnemen door mechanisatie en automatisering. Er bestaat een nagenoeg lineair logaritmisch verband tussen de productiekosten en het aantal geproduceerde producten (zie figuur).

ad c: Reductie bedieningspersoneel

Is bedieningspersoneel voor de productie niet of moeilijk verkrijgbaar (deze situatie doet zich voor in jaren van hoogconjunctuur) dan helpt mechanisatie dit oplossen.

Een systematische methode, om handelingen te selecteren die door automatisering van de productie geŽlimineerd zouden kunnen worden, is de volgende:

1. Selecteer gelijke taken.

2. Bereken hoeveel manjaren per taak worden besteed en sorteer de taken naar manjaren, zie figuur

4.4. In figuur 4.5 zijn dezelfde gegevens van figuur 4.4 cumulatief uitgezet. Nu vinden we echter verticaal het aantal manjaren per taak cumulatief in percentage van het totaal. Hierdoor is gemakkelijk te zien hoeveel taken b.v. in dit voorbeeld 60% van het aantal manjaren in een productieafdeling betreffen.

3. Onderzoek van die taken die door ca 50-80% van het bedieningspersoneel worden uitgevoerd de mechanisatiemogelijkheden op realiseerbaarheid.

4. Bereken de rentabiliteit van de voor de mechanisatie benodigde investering.

5. Maak een keuze.

6. Realiseer de uitwerking.

ad d: Kwaliteit van het productiemiddel

De kwaliteit van het ontwerp speelt vaak een beslissende rol in de benodigde kwaliteit van het product. Tijdens de fasen voorstudie, ontwerpen en bouwen geven we geld uit (negatieve "cash-flow" zie ook

4.6). Tijdens het produceren verdienen we geld (positieve cashflow). In de praktijk blijkt dat extra inspanning en kosten gemaakt om tot een goed ontwerp te komen gedurende de levensduur van de machine een aanzienlijk hogere opbrengst oplevert.

Hiertoe moet een grondig onderzoek naar de juiste keuze van de gereedschappen, de aandrijving, het type mechanisme, en onderzoek naar het kinematische en dynamische gedrag van de machine worden verricht.

Figuur 4.6 Relatie cash flow tijdens de levensduur van een productiemachine en de kwaliteit van het ontwerp a) eerste ontwerp b) verbeterd ontwerp

4.3 Technische beperkingen

Bij het ontwerpen van een productiesysteem moeten bepaalde risico's gedragen worden. Daarom moet bekend zijn welke risico's men draagt.

Een eerste grove indeling wordt verkregen door onderscheid te maken in bestaande en nieuwe producten en in bestaande en nieuwe bewerkingsmethoden. Dit resulteert in 4 verschillende categorieŽn van projecten, die met het rangnummer in toenemende mate risicodragend zijn. Zie figuur

4.7.

In het algemeen zal men het pad van beproefd naar nieuw slechts in ťťn richting afleggen (dus alleen productvernieuwing of productiemiddelenvernieuwing). Zowel product als productiemiddelenvernieuwing tegelijkertijd is zeer riskant en leidt vaak tot mislukkingen (zowel technisch als financieel).

4.4 Economische criteria.

Omdat technisch zo ongelooflijk veel mogelijk is, moet worden vastgesteld of en in welke mate een productieproces gemechaniseerd kan worden, wil het economisch verantwoord zijn.

Beoordeeld moet worden

a) of een project economisch aanvaardbaar is en

b) of in het ene dan wel in het andere project geÔnvesteerd moet worden (prioriteitenbepaling).

De investeringsbeoordeling wordt gebaseerd op de beschouwing van de netto geldstroom. Dit is de geldstroom welke gedurende de economische levensduur van de machine wordt veroorzaakt door de investering. De netto geldstroom S wordt gegenereerd door de extra opbrengsten en de extra kosten door bijvoorbeeld:

- verminderde manbezetting (arbeidsbesparing) door mechanisatie of door snelheidsverhoging;

- verminderd uitschot;

- verbeterde materiaalbenutting;

- verminderd energiegebruik en

- de extra kosten van b.v. onderhoud en opleiding.

Bij de beoordeling van een investering wordt tot de netto geldstroom niet gerekend:

- afschrijving;

- kosten van rente.

Dit zijn weliswaar wel kosten maar geen uitgaven (geen "out-of-pocket expenses").

Een veel gebruikte methode ter bepaling van de rentabiliteit is die van de "internal Rate of Return" (IRR). Hierbij wordt gebruik gemaakt van de Netto Contante Waarde (NCW). Deze methode is gebaseerd op het gegeven dat bij een rentepercentage i een euro die nu beschikbaar is, de waarde van (1+i) heeft t.o.v. een euro die het volgend jaar beschikbaar komt. Zo ook heeft een euro die pas het volgend jaar beschikbaar komt nu de waarde 1/(1+i). Dit rentepercentage i wordt ook wel de rentabiliteit van de investering genoemd.

Is de zogenaamde kasstroom ("cash flow") in het eerste jaar S1, het tweede jaar S2 en in het n-de jaar Sn, dan is de contante waarde CW

Is het totale investeringsbedrag I (de kasstroom in het 0-de jaar), dan is de netto contante waarde NCW

De interne rentevoet (rentabiliteit) berekenen we door de netto contante waarde gelijk aan 0 (nul) te stellen.

Bijvoorbeeld: Het investeringsbedrag is Ä 100.000,-.

De daaruit volgende "cash flows" (besparingen minus extra uitgaven) zijn in

- het 1e jaar Ä 25.000,-

- het 2e jaar Ä 50.000,-

- het 3e jaar Ä 50.000,-

- het 4e jaar Ä 40.000,-

De levensduur is 4 jaar.

Hieruit kan i worden opgelost als volgt:

met de hand door de "probeermethode" (vul een i in en reken uit wat eruit komt)

met een computerprogramma dat i iteratief berekent.

Hebben twee projecten dezelfde rentevoet en is de rentabiliteit het enige criterium, dan heeft het project waarbij de investering het spoedigst (b.v. al gedurende de eerste jaren in plaats van aan het einde van de levensduur) wordt terugverdiend de voorkeur; oftewel het project met de hoogste NCW. Met die opbrengst kan dan weer in nieuwe projecten worden geÔnvesteerd.

De norm voor de gewenste interne rentevoet is afhankelijk van

de gewenste rentabiliteit REV van het eigen vermogen EV (REV wordt veelal gesteld op de rente op staatsobligaties vermeerderd met enige procenten risicotoeslag),

de verhouding eigen vermogen/totaal vermogen EV/TV (solvabiliteit),

de rente RVV die betaald moet worden op het vreemd vermogen VV,

het af te dragen percentage winstbelasting b.

Het vreemd vermogen is het bedrag dat geleend is van derden (b.v de bank).

Het eigen vermogen is het totale vermogen minus het vreemde vermogen.

De rentabiliteitsnorm RTV voor de onderneming op het totale vermogen TV is:

Voorbeeld:

De verhouding Vreemd Vermogen (VV): Eigen Vermogen (EV) = 60% : 40%

De gevraagde rente op Vreemd Vermogen is 9% en op Eigen Vermogen is 12%.

De winstbelasting van de onderneming is 35%.

De norm voor de interne rentevoet op het totaal vermogen (VV + EV) is dan:

0.60 x 9% + 0.40 x 1./(1.-0.35) x 12% = 12.8%.

De rentabiliteit van het investeringsproject moet dus in dit geval hoger zijn dan 12.8%.

Relatie terugverdientijd, rentabiliteit en levensduur

Figuur 4.8

Rentabiliteit als functie van de levensduur en de terugverdientijd

Vaak wordt het begrip "terugverdientijd" ("pay-out time") gebruikt. Dit is de tijd (het aantal jaren) die nodig is om de investering terug te verdienen (= investering/jaarlijkse besparing). De terugverdientijd zal korter moeten zijn dan de levensduur (economisch of technisch).

Indien de netto besparing/jaar (S) elk jaar gelijk is dan is: S=S1=S2=... =Sn

De terugverdientijd is:  jaar.

jaar.

Aan de hand van de terugverdientijd en de levensduur kan men de rentabiliteit uitrekenen, of in figuur

4.8 opzoeken.

Voorbeeld: De afschrijfduur is 6 jaar en de terugverdientijd is 3.5 jaar. Af te lezen is dat de rentabiliteit van de investering 18% is.

4.5 Projectrisico's

Innovatie verlangt behalve een goed inzicht in de theorie van het product en productieproces ook een groot creatief vermogen (zie hoofdstuk 3).

Grensverleggende projecten, waarbij niet, of in mindere mate kan worden gesteund op eerder opgedane ervaring, betekenen het nemen van risico's. De projectleider moet dan ook over veel doorzettingsvermogen beschikken om de tegenvallers adequaat op te vangen (Murphy's law: If anything can go wrong, it will") zonder de doorlooptijd en kosten te veel te overschrijden.

Een praktijkregel is dan ook dat de "reŽel" geschatte ontwikkelingskosten met een onzekerheidsfactor van 1.5 tot 3 moeten worden vermenigvuldigd.

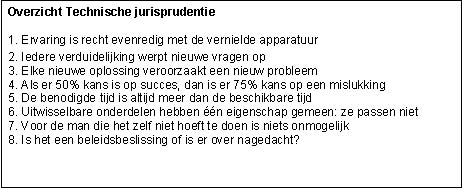

Figuur 4.9 Technische jurisprudentie

5 Het ontwerpproces

Binnen universiteiten zijn zeer veel verschillende theorieŽn ontwikkeld om het ontwerpproces te ondersteunen en te begeleiden. Van deze theorieŽn sluit het methodisch ontwerpen het meest bij het ontwerpen van productiemachines aan. Bij het methodisch ontwerpen worden bepaalde stappen na elkaar uitgevoerd, zie figuur

5.1. Tevens bevat het model terugkoppellussen waardoor het mogelijk is om op een eerder genomen beslissing terug te komen met het doel het uiteindelijke ontwerp te verbeteren.

Figuur 5.1 Het ontwerpproces volgens Pahl en Beitz

Van de vier fasen Probleemdefinitie, Conceptueel Ontwerpen, Materialiseren en Uitwerken, is de conceptuele fase de meest belangrijke: in deze fase worden de ideeŽn gegenereerd en gekozen waardoor ongeveer 80% van de kosten van het ontwerpproces worden vastgelegd.

Ook voor de ondersteuning van de conceptuele fase zijn diverse methoden bedacht. Hier zal de methode volgens de VDI-2222 behandeld worden.

Figuur 5.2 Conceptuele fase volgens VDI-2222

De VDI-2222-methode kenmerkt zich door een opeenvolging van divergerende en convergerende stappen. Allereerst dient uit de opdrachtomschrijving de totaalfunctie van de machine bepaald te worden. Vervolgens wordt deze totaalfunctie opgedeeld in meerdere deelfuncties en de daarbij behorende functiestructuur (divergentie). Bij de deelfuncties worden deeloplossingen gezocht, welke gecombineerd worden tot totaaloplossingen (convergentie). Uit de gekozen totaaloplossing kunnen enkele conceptoplossingen afgeleid worden voor verdere ontwikkeling.

Voorbeeld: Ordenen van dopjes

Als voorbeeld van het ontwerpen volgens de VDI-2222 wordt hier een machine ontworpen voor het ordenen van dopjes.

Opdracht

Figuur 5.3 Het probleem

De dopjes komen aan op een lopende band, waarbij de oriŽntatie van de dopjes (open of dichte kant naar boven) onbepaald is, zie figuur. De te ontwerpen machine moet ervoor zorgen dat de dopjes met de open kant naar boven komen te liggen.

Stap 1. Bepalen hoofdfunctie

De hoofdfunctie van de machine is vrij triviaal en is hier ďOriŽnterenĒ.

Stap 2. Bepalen deelfuncties

Figuur 5.4 Deelfuncties

De hoofdfunctie is opgedeeld in deelfuncties zoals in de figuur getoond. Allereerst moet de dopjes aangevoerd worden. Vervolgens worden de dopjes gescheiden in dopjes welke de juiste en de foute oriŽntering hebben. De fout georiŽnteerde dopjes moet gekeerd worden; de Ďgoedeí dopjes hoeven alleen maar getransporteerd te worden. Vervolgens moeten de Ďgoedeí en de gekeerde Ďfouteí dopjes samengevoegd en getransporteerd (afgevoerd) worden.

Stap 3. Bepalen oplossingen voor deelfuncties

Figuur 5.5 Deelfuncties en deeloplossingen

Bij de deelfuncties van stap 2 kunnen nu deeloplossingen bedacht worden. Deze zijn in de figuur gegeven. Het toevoeren wordt verricht door een lopende band; het scheiden vindt plaats door een luchtstroom: dopjes met de open kant naar boven zullen weggeblazen worden, die met de dichte kant naar boven niet. Het keren wordt gedaan door een gebogen glijgoot en het transporteren door een rechte glijgoot. Het samenvoegen vindt plaats door de twee stromen dopjes in elkaar over te laten lopen. Als laatste worden de dopjes door middel van een glijgoot getransporteerd.

Stap 4. Combineren deeloplossingen

Figuur 5.6 Totaal oplossing

De deeloplossingen uit stap 3 kunnen gecombineerd worden tot de totaaloplossing uit figuur

5.6.

Indien deze oplossing niet voldoet omdat het bijvoorbeeld een vrij complexe constructie is, kan teruggegaan worden naar stap 3 en andere deeloplossingen worden bedacht.

Stap 3 en 4 voor een alternatief ontwerp:

Figuur 5.7 Alternatieve deeloplossingen

Figuur 5.8 Alternatieve totaal oplossing